Página de inicio » Sectores » Transportadores industriales » Automotriz

Automotriz

Las soluciones que hemos desarrollado con nuestros aliados están basadas en décadas de conocimiento acumulado sobre termoplásticos. Muchos fabricantes comprenden que los sistemas transportadores pueden ser una carga económica para el costo de propiedad. Los cambios frecuentes de bandas, y el costoso tiempo de inactividad necesario para esto, además de los costos de servicio cada vez mayores y la dificultad de llevar contratistas externos a las instalaciones, fueron las razones para considerar un enfoque diferente y más económico.

Fábrica de ensamble automatizado

Volta aceptó el desafío de desarrollar una banda compuesta angosta para mover chasises de autos en una línea de ensamble, pasando por varias estaciones de trabajo consecutivas. Se diseñaron bandas para un sistema de 25 metros entre ejes y 55 mm de ancho. Estas bandas transportan cargas mayores a 4 toneladas (10.500 lb). Las bandas más anchas permiten cargar pesos incluso más grandes.

Las bandas no se estiran ni tienen empalmes. Son resistentes al desgaste y a la pintura, lo que las hace la elección perfecta para un entorno industrial donde las averías pueden provocar detenciones prolongadas y costosas. Con la banda de estilo antiguo, los autos parcialmente ensamblados deben ser quitados de la banda durante el cambio. Luego tienen que ser colocados de nuevo en la línea, aumentando el tiempo de inactividad antes de poder reanudar la producción.

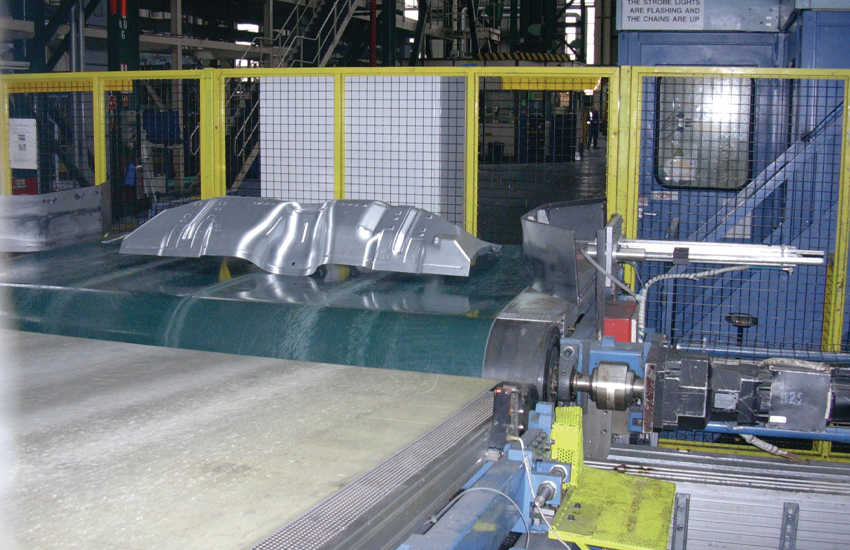

Líneas de estampado

La sala de estampado en una fábrica automotriz, de una de las principales marcas internacionales, que monitorea toda su producción con el sistema Kaizen, tomó acciones para mejorar los transportadores de prensa usados para estampar las puertas de los autos. Como sale un auto de la línea cada par de minutos, hasta una sola avería de la banda de tejido de tres capas cada 6 u 8 meses es una carga. Volta suministró una banda termoplástica de 3 mm para este transportador largo, de 1600 mm de ancho. Al utilizar la herramienta de soldadura Volta FBW, los fabricantes ahorraron 4 horas en el tiempo de producción de la instalación inicial al unir la banda al transportador. Luego de un mes, un error de un operador ocasionó que un panel de una puerta cortara la superficie, desgarrando el centro de la banda. El gerente de planta, de su experiencia, asumió que al igual que la banda tradicional, la de Volta tendría que ser desechada. Para su asombro, el equipo local visitó la instalación y cerró el desgarro con soldadura utilizando nuestro electrodo termoplástico, haciendo una reparación virtualmente invisible. La banda duró otros dos años y medio, ahorrando a la empresa tres cambios costosos y un ofreciendo durante ese periodo un ahorro estimado de $20.000 dólares en tiempo de inactividad de la producción.

Sala de pintura

Las salas de pintura automotriz deben estar completamente libres de polvo. Como la más pequeña partícula puede adherirse a la carrocería, los fabricantes buscan excluir de estos lugares materiales innecesarios que puedan liberar polvo, fibras y otras partículas. Las bandas se utilizan en muchas salas de pintura de instalaciones que entran y sacan carrocerías de las cabinas de rociado. Este proceso se realiza antes de ensamblar las ruedas en los autos. Una fabricación de Volta fue seleccionada para mover las carrocerías sin riesgo de causar marcas a los marcos o liberar fibras en los puntos de contacto con piezas de trabajo pesadas.