Startseite » Industrien » Industrielle Förderanwendungen » Automobil

Automobil

Die Lösungen, die wir mit unseren Partnern entwickelt haben, basieren auf jahrzehntelanger Erfahrung mit Thermoplasten. Viele Hersteller verstehen, dass Fördersysteme eine wirtschaftliche Belastung für die Betriebskosten darstellen können. Häufige Gurtwechsel und die daraus resultierenden kostspieligen Ausfallzeiten in Verbindung mit den steigenden Servicekosten und den Schwierigkeiten, externe Auftragnehmer vor Ort zu holen, all dies sind Gründe, einen anderen, wirtschaftlicheren Ansatz in Betracht zu ziehen.

Automatisierte Montageanlage

Volta nahm die Herausforderung an, einen schmalen Verbundband zu entwickeln, der Autochassis durch ein Fließband und an aufeinanderfolgenden Arbeitsstationen trägt. Die Bänder wurden für einen 25 Meter langen Achsabstand und ein 55 mm breites System ausgelegt. Diese Bänder transportieren Lasten von mehr als 4 Tonnen (10500 lbs). Breitere Bänder ermöglichen das Tragen von noch schwereren Lasten.

Die Förderbänder dehen sich nicht und haben keine mech.Verbindung. Sie sind verschleiß- und lackierbeständig und somit die perfekte Wahl für eine industrielle Umgebung, in der Ausfälle eine längere und teure Stilllegung erfordern würden. Mit den alten Bändern müssten bei der Umstellung teilmontierte Autos demontiert werden. Die Autos müssten wieder auf die Linie gestellt werden, was die Ausfallzeiten verlängert, bevor die Produktion fortgesetzt werden kann.

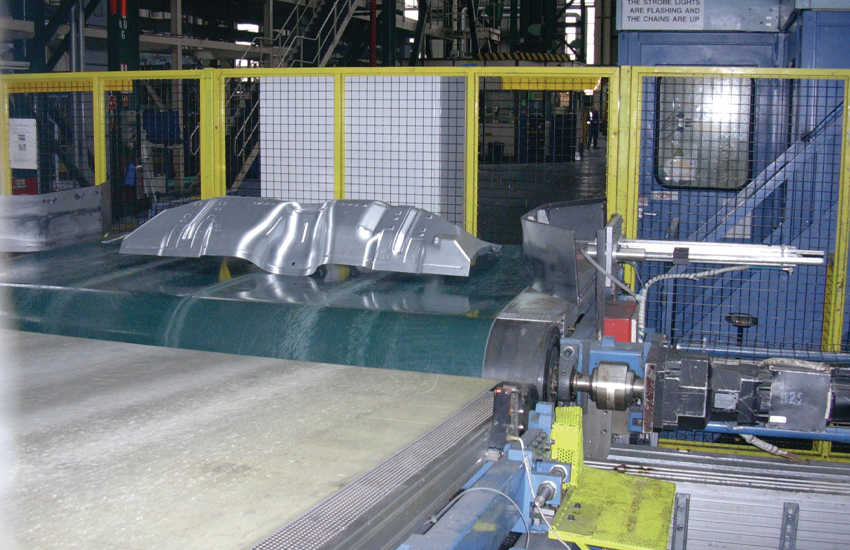

Stanzlinien

Die Stanzerei in einem international führenden Automobilwerk, die ihre gesamte Produktion mit einem Kaizen-System überwacht, hat Schritte unternommen, um die Produktivität der Pressenbänder zum Stanzen von Autotüren zu verbessern. Da alle paar Minuten ein Auto vom Band rollt, stellt selbst der Ausfall eines dreilagigen Gewebebandes einmal in 6-8 Monaten eine Belastung dar. Volta lieferte für dieses lange, 1600 mm breite, Förderband ein 3 mm breites thermoplastisches Band. Die Hersteller sparten bei der Erstinstallation 4 Stunden Produktionszeit ein, während sie ein Volta FBW-Schweißgerät zum Verbinden des Bandes auf dem Förderband verwendeten. Nach einem Monat führte ein Bedienungsfehler dazu, dass ein Türblatt in die Oberfläche einschnitt und die Mitte des Bandes riss. Der Betriebsleiter ging aufgrund seiner Erfahrung mit traditionellen gefachten Bändern davon aus, dass der Volta-Gürtel entsorgt werden müsste. Zu seinem Erstaunen ging unser lokales Team vor Ort und schweißte den Riss mit unserer thermoplastischen Elektrode zu, wodurch eine praktisch unsichtbare Reparatur durchgeführt wurde. Das Band hielt weitere zweieinhalb Jahre, was dem Unternehmen drei kostspielige Umrüstungen ersparte und für diesen Zeitraum eine geschätzte Einsparung von 20.000 Dollar an Produktionsausfallzeiten erzeugte.

Lackiererei

Autolackierräume müssen absolut staubfrei sein. Die kleinsten Partikel können an der Karosserie haften bleiben und daher versuchen die Hersteller, alle unnötigen Materialien, die Staub, Fasern und andere Partikel freisetzen können, von diesen Stellen auszuschließen. In vielen Lackierereien werden Förderbänder an Anlagen eingesetzt, die die Karosserien in und aus den Lackierkabinen bewegen. Dieser Vorgang wird durchgeführt, bevor die Fahrzeugbaugruppe mit Reifen montiert wird. Um die Karosserien ohne Gefahr von Markierungen der Rahmen oder Faserablösungen an Kontaktstellen der schweren Werkstücke tragen zu können, wurde eine Volta-Fertigung gewählt.