Home » Secteurs » Convoyage industriel » Automobile

Automobile

Les solutions que nous avons développées avec nos partenaires reposent sur des décennies de connaissances accumulées sur les thermoplastiques. De nombreux fabricants sont conscients que les systèmes de convoyage peuvent représenter une charge économique sur le coût d’exploitation. Les changements fréquents de bandes transporteuses et les arrêts de production coûteux qui en résultent, ainsi que les coûts de service croissants et les difficultés à faire venir des entrepreneurs extérieurs sur place sont autant de raisons d’envisager une approche différente et plus économique.

Usine d’assemblage automatisé

Volta a accepté de relever le défi en développant une bande composite étroite qui transporte des châssis de voitures sur une chaîne de montage, sur divers postes de travail consécutifs. Des bandes transporteuses ont été conçues pour un système de 25 mètres d’entraxe et de 55 mm de large. Elles transportent des charges de plus de 4 tonnes. Des bandes plus larges permettent de transporter des charges encore plus lourdes.

Ces bandes transporteuses ne s’allongent pas et n’intègrent aucune jointure. Elles résistent à l’usure et à la peinture, ainsi le choix idéal pour un environnement industriel où les pannes impliqueraient un arrêt prolongé et coûteux. Avec l’ancienne bande, les voitures partiellement assemblées devaient être retirées si un changement était requis. Les voitures devaient être remplacées sur la ligne, ce qui augmentait les arrêts de machine avant de pouvoir poursuivre la production.

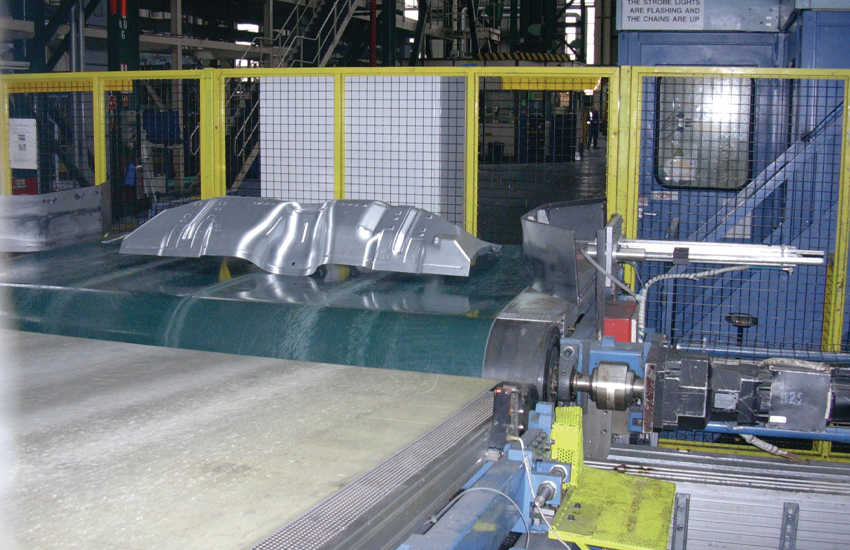

Lignes d’emboutissage

La salle d’emboutissage d’une grande usine automobile internationale qui surveille toute sa production grâce à un système Kaizen a pris des mesures pour améliorer la productivité des convoyeurs de presse utilisés pour emboutir les portières des voitures. Avec une voiture qui sort de la chaîne de montage toutes les deux minutes, la déchirure d’une bande en tissu à trois épaisseurs reste problématique, même si elle ne se produit que tous les 6 à 8 mois. Volta a fourni une bande thermoplastique de 3 mm pour ce long convoyeur de 1600 mm de large. Les fabricants ont économisé 4 heures de temps de production lors de l’installation initiale en utilisant un outil de soudage Volta FBW pour fixer la bande sur le convoyeur. Au bout d’un mois, suite à l’erreur d’un opérateur, un panneau de porte a coupé la surface, déchirant le centre de la bande. Le directeur des travaux a supposé, sur la base de son expérience avec les bandes transporteuses multiplis traditionnelles, que la courroie Volta devait être jetée. À son grand étonnement, notre équipe locale s’est rendue sur place et a soudé la déchirure. Grâce à notre électrode thermoplastique, la déchirure était pratiquement invisible. La bande a servi deux ans et demi de plus, ce qui a évité à l’entreprise trois changements coûteux et lui a permis d’économiser environ vingt mille dollars en arrêts de production pour cette période.

Cabine de peinture

Les cabines de peinture automobile doivent être totalement dépoussiérées. Les plus petites particules peuvent adhérer à la carrosserie et les fabricants cherchent à exclure les matériaux inutiles qui peuvent libérer de la poussière, des fibres ou toute autre particule à ces endroits. Dans de nombreux ateliers de peinture, des bandes transporteuses sont utilisées pour déplacer les carrosseries vers ces cabines de peinture. Ce processus est effectué avant de monter l’ensemble de la voiture avec les pneus. Une fabrication Volta a été choisie pour transporter des carrosseries sans risque de marquer les cadres ou de perdre des fibres aux points de contact des pièces lourdes.